全国免费客服电话 18863693767

全国免费客服电话 18863693767 邮箱:sdsqhb@126.com

手机:18863693767

电话:18863693767

地址:山东省诸城市龙都街道龙海路6号

发布时间:2022-03-28 19:34:16 人气:4685

膜生物反应器(MBR)是膜分离技术和传统活性污泥法相结合的一种新型废水处理技术。由于膜的截留作用,反应器中的生物完全被截留在反应器中,实现了水力停留时间和污泥龄的完全分离,同时使反应器内保持较高的MLSS,对污染物的去除率高,出水SS和浊度很低,细菌和微生物则完全被去除,出水水质较好。并且膜代替了传统的二沉池设备结构紧凑,占地面积小,因此MBR已被广泛应用于实际污水处理工程中。榨菜废水是一种含高浓度氨氮、盐度和难降解有机物、成分非常复杂的废水。其中高盐度会抑制微生物活性,造成污泥沉降性变差,而导致生化法在对其进行高效处理时难度较大,因此该类废水的高效处理目前环境工程领域的难点之一。MBR工艺由于其具有强制截留微生物以及不受污泥沉降性的限制而为生物法高效处理含盐废水提供了可行路线。为此本文重点以介四川省某工业园区典型榨菜废水MBR工程为例,介绍了MBR工艺的设计参数以及稳定运行效果,为MBR工艺的工程化应用提供借鉴和参考。

1、工程概况

四川省某工业园区生产废水主要由榨菜生产废水组成,废水污染物指标中COD,NH3-N,BOD5,磷酸盐和氯离子较高。榨菜废水处理厂工程项目包括:①总设计规模2×104m3/d的出水处理厂一座(含场内管网);②配套的厂外管网共计7700m,其中污水干管总长度4100m,管径为d500~d800mm,压力尾水排放管长度3600m,管径为DN600mm。

2、废水处理工艺

2.1 废水处理工艺流程

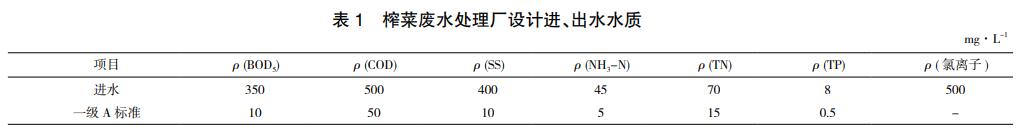

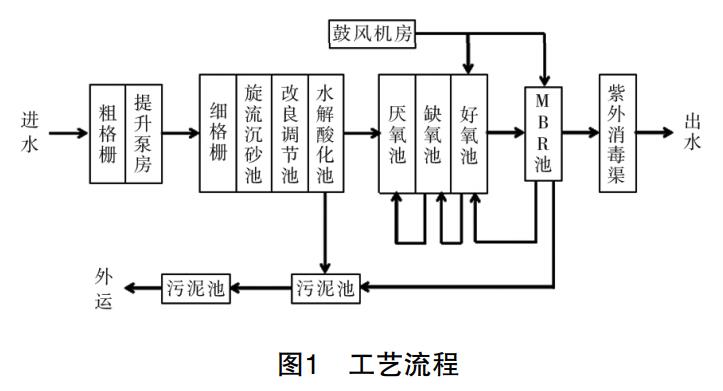

本工程进水主要为榨菜废水,出水水质GB18918—2002一级A排放标准,主要设计进、出水水质见表1。工艺主体采用“改良型调节池+水解酸化池+A2/O+MBR膜系”的三级处理工艺,工艺流程见图1。整体工艺主要分为预处理、生物处理、深度处理以及污泥处理4个部分。预处理包括进水提升、粗细格栅、旋流沉砂池、调节池以及水解酸化池;生物处理部分为A2/O生物反应池;深度处理单元设置MBR池,膜池出水经紫外消毒后送出。

2.2 工艺特点

(1)榨菜废水经车间废水收集系统后进入调节池,初步去除水中悬浮物调节水质水量。出水进入水解酸化池。水解酸化过程可以提高废水的可生化性及系统耐冲击负荷能力。在大量水解细菌、酸化菌作用下废水中不溶性有机物水解为溶解性有机物,同时难生物降解的大分子物质转化为易生物降解的小分子物质,从而改善废水的可生化性,为后续处理奠定基础。该段溶解氧质量浓度控制在0.2mg/L以下。后续采用A2/O+MBR工艺进行处理,污水依次进入厌氧池、缺氧池、好氧池和膜池,通过MBR的作用强化生物脱氮除磷效果。膜池污泥浓度高,针对水质水量的变化具有很强的适应性及耐冲击负荷能力,保证出水水质达标。

(2)采用聚四氟乙烯(PTFE)材质的膜,该材质C-F键能很大,化学稳定性和抗腐蚀性优越,且具有高孔隙率、高通量以及高强度等优点。与传统的PVDF材质的膜相比,PTFE具有使用寿命长、耐酸碱、抗污染能力强、清洗后通量恢复彻底和产水通量高等优势。

(3)膜池在运行期间进行连续曝气,气液两相呈错流形式上升,形成对膜表面的冲刷,以减轻活性污泥在膜表面的沉积,延缓膜污染的发生。同时每个膜池抽吸泵独立控制,可实现独立的在线维护与清洗,便于日常维修养护。

3、主要建(构)筑物及设计参数

3.1 预处理

(1)粗格栅和提升泵房。

粗格栅间1座,设置2条渠道,尺寸为0.9m×0.8m×7.1m;粗格栅孔径为Φ15mm,倾斜角度为75°,耙齿高度(H)=2.0m。提升泵房配备潜污泵4台,单泵流量(Q)=400m3/h,H=15m,N=30kW。

(2)细格栅和旋流沉砂池。

细格栅与旋流沉砂池合建,用以去除水中大颗粒悬浮物和无机砂砾。细格栅设置2条渠道,尺寸为0.8m×1.2m×1.7m,孔径Φ2mm;旋流沉砂池2座,单座池内设置旋流沉砂器1台,H=3.5m,N=1.1kW;砂水分离器1台,Q=15m3/s,N=0.75kW。

(3)调节池和水解酸化池。

调节池1座,容积7200m3;池内设置潜水推流器8台,叶轮直径为2500mm,N=7.5kW;设置潜污泵3台(2用1备),单台Q=420m3/h,H=8m,N=5.5kW。水解酸化池1座,容积7200m3;池内设置多点布水器24套,单套Q=40m3/h;同时在池内设置生物填料,悬挂间距300mm,倾斜角度75°。

3.2 A2/O生化池

生化池由厌氧池,缺氧池及好氧池组成,采用推流式。主要设计参数如下:设计流量为0.25m3/s,污泥负荷0.08kg/(kg·d);各区污泥浓度:厌氧池为3500mg/L,缺氧池为5500mg/L,好氧池为6600mg/L,各段水力停留时间厌氧∶缺氧∶好氧=1.52∶3.85∶6.69,内回流比为200%,外回流比为100%。设置中速潜水搅拌器6台,叶轮直径580mm,N=4kW;低速潜水推流器4台,叶轮直径2200mm,N=5kW;污泥回流泵5台(4用1备),单泵Q=210m3/h,H=0.5m,N=1.5kW;硝化液回流泵5台(4用1备),单泵Q=800m3/h,H=1.5m,N=10kW;盘式微孔曝气器3600个,单个供气量≥4m3/h。

3.3 MBR池

生化池出水流入膜池,膜池总设计容积为25400m3,分为4格。膜池设计通量25L/(m2·h),采用膜孔径为0.1μm中空纤维膜共40组,总膜面积为33345m2。膜材质为聚四氟乙烯(PTFE),该膜具有使用寿命长,抗污染性强,耐酸碱易清洗等特点。膜吹扫风量为194m3/min,膜分离池混合液回流到好氧池,回流比为200%,膜池MLSS为9000mg/L。同时配套建设产水设备间,间内设置系统中控室,抽真空系统、CIP加药系统,包括次氯酸钠、柠檬酸投加及存储装置、自吸产水泵等和其他辅助设备。系统设置产水泵5台(4用1备),单台泵流量为378m3/h,H=10m,N=15kW;配套穿墙回流泵2台,单台泵Q=100m3/h,N=7.5kW。液位真空泵2台(1用1备),Q=165m3/h,最大正空度为84%,N=4kW。CIP水泵2台(1用1备),Q=200m3/h,H=12m,N=11kW。

3.4 紫外消毒池

系统设置紫外消毒池1座,容积243m3,设计过水量1000m3/h。消毒池内设置7个紫外线消毒模块,N=9.6kW。

3.5 除臭系统

除臭采用等离子除臭工艺,设置生物除臭装置一座,尺寸为18m×10m×4.5m。离子发生器17台,其中生化系统配置8台,调节池水解池配置5台,格栅配置4台。废弃集中处理箱3套;送风机3台,单台Q=10800m3/h,N=4kW;

3.6 鼓风机房

鼓风机房用于安装鼓风机及其他辅助设备。机房内设置曝气风机和膜吹扫风机各3台,2用1备。曝气风机单机风量为85m3/min,风压50kPa。膜吹扫风机单机风量80m3/min,风压70kPa。

3.7 污泥脱水机房

污泥浓缩脱水间尺寸为26.5m×9m×6.5m,设置污泥螺杆泵2台,单泵Q=40m3/h,H=200kPa,N=7.5kW;离心脱水机2台,单台Q=30m3/h,N=48kW。泥饼输送泵2台,单台Q=3m3/h,N=11kW;同时配备PAM加药泵以及FeCl3加药泵各2台,PAM加药泵流量为1.7m3/h,H=20m,N=0.55kW;FeCl3加药泵流量为200L/h,H=20m,N=0.25kW。

4、系统运行效果及膜污染分析

4.1 系统运行效果分析

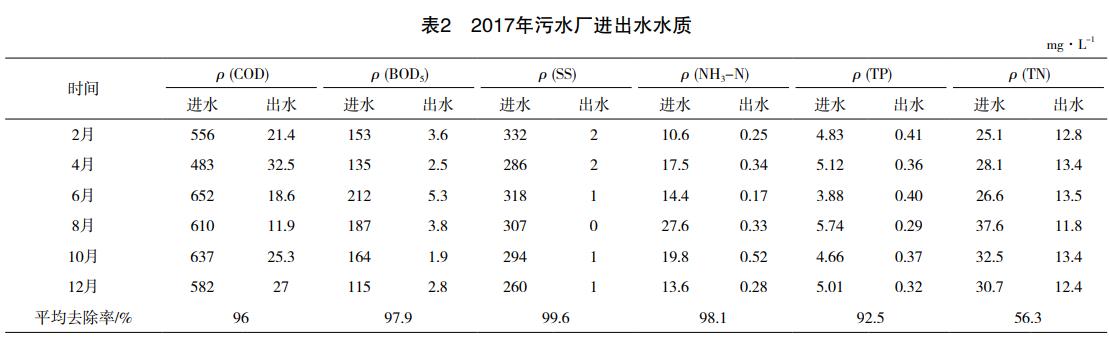

该污水处理厂自投产以来,工艺运行稳定,设备运转正常,2017年污水处理厂的运行数据见表2。

榨菜废水中较高的盐度会对微生物活性造成抑制,主要原因在于:①高浓度氯离子对细菌具有毒害作用;②盐浓度容易引起渗透压增大,并导致微生物细胞脱水;③盐析作用抑制细胞脱氢酶活性;而采用MBR工艺,由于膜的强制截留效果,使得膜池内微生物质量浓度维持在9000mg/L的高浓度。高的污泥浓度以及丰富的微生物种类,使工艺在面对高盐度时仍能保持较高的抗冲击能力,使系统保持稳定和较好的处理效果。此外,膜孔的截留作用、膜的吸附作用以及膜表面沉积层的筛滤、吸附作用将难降解的有机物截留于反应器中并继续降解,从而保证了良好的出水COD及SS去除效果。由表2可以看出,污水厂整体工艺运行稳定,对各污染物去除效果明显。进水BOD5的质量浓度波动范围为115~212mg/L,COD质量浓度为483~652mg/L,两者的平均去除率均可以分别达到97.9%和96%,SS的去除率高达98.2%。系统对NH3-N表现出了良好的去除能力,NH3-N的去除率达到了98.1%,主要是由于硝化菌是自养菌,生长速率较慢(与异养菌相比,生长速率要小一个数量级)。因此硝化菌需要更长的时间才能适应含盐环境。而膜的截留作用使硝化菌这类泥龄较长的菌种在池内有效富集,使硝化菌对含盐环境的抗冲击力及适应性不断增强。经过1年多的运行,废水经处理后可以稳定达到GB18918—2002一级A排放标准,且系统运行稳定,表明采用生物法与MBR相结合的工艺,针对含盐废水具有很好的应用性。

4.2 膜污染与清洗

在实际工程应用中,相比处理普通污水,处理含盐工业废水的MBR膜组件面临着更严重的膜污染问题,具体表现为:膜表面聚集大量的沉积污泥和大小不等的颗粒物质,附着层中有悬浮物、胶体物质及微生物形成的滤饼层以及溶解性有机物浓缩后形成的凝胶层,并导致膜组件产水性能降低。因此在运行中每月都会对膜丝进行一次维护性清洗,采用质量浓度为300mg/L的NaOH与NaClO混合液从产水端进入膜丝内部浸润至膜丝外壁进行清洗。清洗后,TMP可由污染前的8.5kPa降至4.3kPa。该项目自2016年12月运行至2017年11月,膜系统的产水通量范围为19~23L/(m2·h),基本维持稳定。通过定期的化学清洗,可以有效的维持膜的产水性能。

上一篇:畜禽养殖废水处理技术

下一篇:水产养殖废水处理技术

相关推荐

鲁公网安备37078202000623号

XML地图

城市分站

鲁公网安备37078202000623号

XML地图

城市分站